Досвід експлуатації системи очищення викидів від газоподібних продуктів поділу корпусного киплячого реактора ВК-50

СТАТТІ ДОСВІД ЕКСПЛУАТАЦІЇ СИСТЕМИ ОЧИЩЕННЯ ВИКИДІВ ВІД газоподібні продукти РОЗПОДІЛУ корпусних киплячих реактора ВК-50 Курський А.С., Ещеркін В.М., Калигін В.В., Краснов А.М. ВАТ «ГНЦ НДІАР» Введення

)

) Всі країни, що розвивають атомну енергетику, розглядають радіаційну безпеку працюючих реакторів і інноваційних проектів як один з найважливіших аспектів. Особливо це актуально для молодої розвиватися регіональної атомної теплофікації з можливістю розміщення реакторів поблизу від споживачів енергопродукції.

На установках з BWR газоподібні радіонукліди і їх продукти розпаду не накопичуються в основному контурі, як це відбувається в реакторах типу PWR. Такий факт пояснюється ефективною дегазацією теплоносія при кипінні і організованим видаленням з реактора ГПД разом з парою через турбіну і її конденсатор на систему очищення. Тому на реакторах типу BWR активність в повітрі виробничих приміщень через неорганізованих протікань теплоносія (сальники арматури і насоси) менше, ніж на реакторах типу PWR.

Підтвердженням цьому може служити досвід експлуатації з 1965 р реакторної установки (РУ) ВК-50. Після введення в дію в 1975 р адсорбційної низькотемпературної системи очищення ГПД проблема підвищених викидів в навколишнє середовище на РУ ВК-50 була знята. Ця система отримала назву «установка придушення активності» (УПАК). Викиди в навколишнє середовище були знижені більш ніж в 350 разів, і в даний час навіть при наявності дефектних твелів в тепловиділяючою збірці (ТВС) знаходяться на низькому рівні [2].

Багаторічний досвід експлуатації системи УПАК довів правильність технічних і технологічних рішень, які були покладені в основу її розробки.

Експерименти, проведені в період з 1960 по 1970 рр., Показали, що адсорбційні властивості активованого вугілля істотно збільшуються при мінусовій температурі і практично зникають при зволоженні вугілля. Виходячи з цього, в проекті УПАК РУ ВК-50 були передбачені наступні принципові рішення технології очищення.

1. Застосована подвійна осушення газової суміші: за рахунок конденсації вологи при плюсовій температурі і за рахунок подальшого її виморожування.

2. Для виморожування застосований теплообмінник з пластинчастим ребрами, що охолоджується одноступінчатої фреонової холодильної машиною. Такий теплообмінник при ступеня оребрення 10 -12 має габарити і масу в 5-10 разів менше, ніж традиційні трубчасті теплообмінники аналогічної роботи пристрою, що застосовуються на реакторах типу РБМК і зарубіжних BWR.

3. Охолодження вугілля виробляється низькотемпературних газовим потоком. При цьому досягається чимала відстань вологи (відносна вологість не вище 15%) і збільшення адсорбціоннних властивостей вугілля за рахунок охолодження його до мінусових температур і одночасного виключення можливості зволоження, що дозволяє зменшити енергетичні витрати на зниження вологості газу.

4. Виділено головний адсорбер з біологічним захистом об'ємом до 5% від обсягу всього вугілля, в якому відбувається осадження довгоживучих продуктів розпаду нуклідів ксенону і криптону: 89Sr, 90Sr, 137Cs, 140Ba, 140La і ін. Таке рішення забезпечує допустиму радіаційну обстановку в приміщеннях інших вугільних адсорберов вже через три доби після зупинки УПАК.

Ефективність системи очищення залежить від її технічних параметрів: витрати газової суміші, маси вугілля, температури і фізичних властивостей сорбенту. На рис. 1 показана залежність коефіцієнта очищення До від умовного часу руху С, яке визначають як відношення обсягу вугілля V до витрати газової суміші G [3].

Мал. 1. Зміна коефіцієнта очищення в залежності від умовного часу руху газу при температурі вугілля (° С): 1 - 40; 2 - 20; 3 - 0; 4 - (-20); 5 - (-40); 6 - (-60)

Мал. 1. Зміна коефіцієнта очищення в залежності від умовного часу руху газу при температурі вугілля (° С): 1 - 40; 2 - 20; 3 - 0; 4 - (-20); 5 - (-40); 6 - (-60) Видно, що коефіцієнт очищення газів обмежений деяким максимальним значенням. Цей значення відповідає затримці газів у вугільному адсорбере, після якого в газовому потоці залишаються тільки довгоживучі ізотопи 85 Kr і 131 Xe. Виходячи з факторів мінімізації обладнання, дозволених експлуатаційних меж щодо викидів ГПД і можливої наявності негерметичних ТВЕЛів в активній зоні реактора, було експериментально встановлено, що економічно доцільне значення коефіцієнта очищення повинно бути не більше 350.

Принципова технологічна схема УПАК приведена на рис. 2, а основні технологічні параметри - в таблиці.

Мал. 2. Принципова технологічна схема УПАК РУ ВК-50: 1 - конденсатор турбіни; 2 - основний ежектор турбіни; 3 - випарник;

Мал. 2. Принципова технологічна схема УПАК РУ ВК-50: 1 - конденсатор турбіни; 2 - основний ежектор турбіни; 3 - випарник; 4 - одноступінчатий ежектор; 5 - виморажіватель; 6 - регенеративний воздухоохладитель; 7 і 11 - холодильні машини; 8 - головний адсорбер; 9 - основні адсорбер; 10 - доохладітель газу

Таблиця

Основні проектні технологічні параметри УПАК Найменування параметра Розмірність Значення Обсяг вугілля марки СКТ-3 м3 7,3 Температура вугілля ° С -20 Витрата повітря, що очищається м3 / с 40 Витрата пара в пароежекторного холодильнику кг / с 0,05 Тиск газу в вугільних адсорберах Па 1000 коефіцієнт зниження активності отн. од. 350 Вологість газу перед вугіллям мг / м3 50 Температура виморожування ° С -40 Площа поверхні виморажівателя м2 50 Потужність холодильної машини кВт 7 Ємність виморажівателя кг 40Установка УПАК працює наступним чином. Пар реактора після турбіни скидається в конденсатор. З нього парогазова суміш видаляється ежектором для підтримки необхідного вакууму. ГПД в складі парогазової суміші направляються після стиснення в ежекторі в контактний апарат, де відбувається спалювання радіолітичного водню.

Потім газ вологістю 40-60 г / м3 разом з ГПД надходить для осушення в пароежекторного холодильник (ПЕХ), де охолоджується водою з температурою 4-6 ° С. Така низька температура забезпечується за рахунок випаровування конденсату турбіни (0,4 м3 / год) під вакуумом (6-8 кПа), який створюється і підтримується одноступінчастим паровим ежектором. Вологість газу після ПЕХ - 6 г / м3.

Далі газ надходить в виморажіватель, що складається з регенеративної і виморожувати частин. Там газова суміш осушується до вологості 50 мг / м3. У регенеративної частини проводиться охолодження до 0 ° С, а в виморожувати - до -40 ° С.

Потім газ подається в вугільні адсорбер. У міру руху до них температура піднімається до -20 ° С за рахунок втрат холоду через теплоізоляцію. Таке підвищення температури газу розглядається як позитивний факт досягнення відносної вологості (15%), при якій виключається осадження вологи в вугільних адсорберах. У зв'язку з цим втрати холоду через теплоізоляцію вугільних адсорберов заповнюються проміжними холодильниками, розташованими між адсорберами і підключеними до окремої холодильної машині. У міру осадження інею і зростання аеродинамічного опору в виморажівателе для розморожування вологи відключають подачу газу і фреону.

Головна вимога, що пред'являється до обладнання УПАК - забезпечення безперебійної і надійної роботи. Це обумовлено жорсткими вимогами регламенту та нормативних документів до охорони навколишнього середовища.

Резервування для обладнання конденсаційного вузла осушки газу установки УПАК не потрібно. Експлуатація ПЕХ спрощена за рахунок підключення його до основного обладнання турбоустановки, що має, в свою чергу, необхідний технологічний резерв і автоматичне регулювання параметрів. Осушення газу досягається при мінімальних енергетичних витратах за рахунок використання штатних систем турбоустановки: вакуумної системи конденсатора, конденсатних насосів і ін. Випадків зупинки УПАК і всієї РУ ВК-50 через відмов обладнання ПЕХ не було.

Резервування потрібно для виморожувати частини системи УПАК. Надійність роботи вузла виморожування забезпечується наявністю двох виморажівателей, що підключаються в роботу поперемінно (кожен до своєї холодильної машині). Досвід експлуатації показав, що такого резервування недостатньо. Необхідно в схемі УПАК мати третій виморажіватель на випадок непередбачених відмов холодильних машин.

На рис. 3 показана характеристика робочого режиму виморажівателя. Відкладення вологи відбувається рівномірно по всій його поверхні. Тому аеродинамічний опір зростає плавно по мірі намораживания вологи.

Час безперервної роботи виморажівателя становить в середньому 192 години, кількість намороженого вологи за цей час - 42 кг. Відтавання проводиться при відсікання від газу виморажівателе за рахунок перегрітих парів фреону, що подаються з компресора холодильної машини, минаючи конденсатор. Час повного розморожування інею і видалення радіоактивних ізотопів з водою в спецканалізації - дві доби.

Умови роботи виморажівателя визначаються постійною вологістю в повітряному середовищі. Таким чином, ресурс його роботи обмежений корозією в місці контакту пластинчастого оребрения з трубопроводом подачі газу. Тому виморажівателі виконані з корозійностійкої сталі типу Х18Н9Т.

Мал. 3. Режим роботи виморажівателя: 1 - аеродинамічний опір; 2 - температура фреону на виході з виморажівателя; 3 - температура газу на виході з виморажівателя

Мал. 3. Режим роботи виморажівателя: 1 - аеродинамічний опір; 2 - температура фреону на виході з виморажівателя; 3 - температура газу на виході з виморажівателя В якості технологічних недоліків протягом 35 років роботи системи УПАК відзначалася ненадійність роботи самих холодильних машин. Були випадки, коли газова суміш подавалася в адсорбер з відносною вологістю більше 30%, що призводило до деякого зволоженню і зниження адсорбційних властивостей вугілля. Для їх відновлення в адсорбер подавали повітря, нагріте до температури 60-80 ° С: сумарний обсяг повітря для просушування становив до 3000 обсягів вугілля. Установка сучасних одноступінчатих холодильних машин дозволяє виключити зазначений недолік.

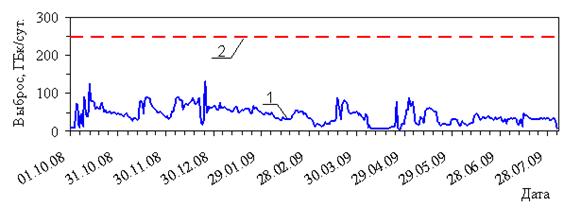

Досвід використання УПАК продемонстрував забезпечення допустимих викидів в навколишнє середовище при наявності негерметичних ТВЕЛів в активній зоні. На рис. 4 наведено графік значень викидів в одну з кампаній реактора, коли в активній зоні одночасно перебувало 6 ТВС з негерметичними твелами.

Мал. 4. Викид ГПД в навколишнє середовище в 37-ую кампанію роботи реактора ВК-50: 1 - викид ГПД; 2 - контрольний рівень викидів ГПД

Мал. 4. Викид ГПД в навколишнє середовище в 37-ую кампанію роботи реактора ВК-50: 1 - викид ГПД; 2 - контрольний рівень викидів ГПД Як видно з графіка, викиди ГПД були значно нижче встановленого допустимого значення.

1. Протягом 35 років установка УПАК забезпечує викиди ГПД РУ ВК-50 в навколишнє середовище не вище контрольного рівня.

2. Вугільні адсорбер не втратили адсорбційні властивості за час експлуатації.

3. Видалення основний вологи конденсатним способом дозволило застосовувати прості однокамерні фреонові холодильні машини для її виморожування.

4. Досвід використання УПАК продемонстрував забезпечення допустимих викидів в навколишнє середовище при наявності негерметичних ТВЕЛів в активній зоні.

5. Використання відпрацьованої на ВК-50 технології забезпечення радіаційної безпеки за допомогою УПАК дозволяє розглядати BWR в якості одного з перспективних джерел енергії при теплопостачанні від атомних теплоелектроцентралей з розміщенням їх поблизу від споживачів.

1. Якшин Е.К., Чечоткін Ю.В., Ещеркін В.М. Очищення радіоактивних газоподібних відходів АЕС. -М .: Вища школа, 1986.

2. Коняшов В.В., Краснов А.М. Досвід експлуатації РУ ВК-50 з негерметичними твелами // Збірник праць ГНЦ РФ НДІАР. Димитровград, 2000. Вип.3.

3. Якшин Е.К., Чечоткін Ю.В., Чухлому Г.З., Ещеркін В.М. Досвід експлуатації адсорбційної системи очищення газових відходів УПАК-О на АЕС ВК-50 // Атомні електричні станції. -М .: Енергія, 1977. Вип.1.