Виготовлення напилків: сталь і твердість напилка

Одними з найпопулярніших слюсарних предметів при ручній обробці різних матеріалів є напилки. Вони можуть забезпечити досить високу чистоту і точну обробку матеріалу при досить не висока фізичних витратах.

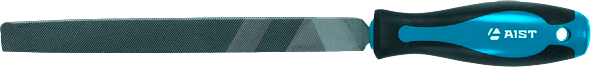

Напилком називається багатолезовий металорізальний інструмент для специфічної обробки різанням плоских і криволінійних поверхонь. У загальному випадку він схожий на металеву смужку, на якій є гострі зубці (насічка). зазвичай напилок по металу або інша модель має конусоподібний хвостовик, призначений для кріплення ручки. Деякі типи даного інструменту хвостовиків не мають.

Зустрічаються також напилки, в яких плоска металева ручка є продовженням полотна.

За призначенням можна виділити кілька різновидів напилків. Це слюсарні та заточувальні напилки (у них настільки багато спільного, що далі вони розглядаються разом), рихтувальні полотна, рашпилі та надфілі. Окремо необхідно розглядати "побутові" (або "аматорські") напилки. Вони поєднують різні типи насічки на одному полотні (наприклад, насічки, характерні і для слюсарного напилка, і для рашпіля). Також окремо розглядаються алмазні надфілі, що відрізняються за технологією виробництва, але мають ту ж саму форму, що й сталеві надфілі. Нижче розглянемо технології виробництва, практично однаковою для більшості напилків. А в наступній статті будуть розглянуті види насічок.

У Росії для виробництва напилків застосовують дві групи інструментальних сталей: нелегіровані поліпшені сталі з вмістом вуглецю від 1 до 1,3% (УЮА - У13А) або леговані хромисті стали ШХ15 або 13Х. Аналогічні стали використовують і виробники напилків за кордоном. Зміст вуглецю від одного відсотка і вище дозволяє гартувати насічку до високої твердості.

Технологія виробництва напилків може істотно відрізнятися в деталях від одного виробництва до іншого, але в ній завжди присутні наступні етапи:

- Формотворна обробка;

- Формування насічки на робочих поверхнях;

- Термічна обробка.

Останні дві операції особливо важливі. Від того, наскільки якісно виконана насічка, залежить ефективність напилка. При використанні зношеного обладнання та інструменту можна отримати напилок, зовні "зовсім як справжній", але в якому працюють, скажімо, не більше 30% насічки.

Від якісно проведеної термічної обробки залежить термін служби напилка. Тут дуже важливо розподіл твердості і в'язкості по глибині тіла напилка. Твердість повинна бути максимальною на поверхні і плавно знижуватися в глибину, в'язкість - навпаки. Мала твердість призводить до швидкого затуплення зубів насічки, а мала в'язкість (тобто висока крихкість) - до швидкого їх руйнування в процесі експлуатації.

Більшість виробників регламентує номінальну поверхневу твердість напилків залежно від їх призначення наступним чином:

- Слюсарні напилки: від 64 до 66 HRc.

- Заточувальні напилки: від 65 до 67 HRc.

- Рашпілі: від 53 до 56 HRc.

Повноцінно перевірити якість напилка можна тільки в процесі його експлуатації. Якість напилків (як ефективність, так і термін служби) особливо важливі для виробництв, в яких ручне обпилювання є частиною технологічного процесу. Таких багато і до сих пір. Це виробництво деяких різновидів ручного інструменту , Лісорозробки, де застосовуються ланцюгові пили, що вимагають періодичної заточення ріжучих ланцюгів, і багато інших. При використанні напилків у виробництві необхідно постійно контролювати їх ефективність і термін служби, так як досвід показує, що браковані напилки можуть бути майже у будь-якого виробника напилків.

Під довжиною напилка завжди розуміється довжина його робочої частини (всієї, а не тільки насеченной), без хвостовика. Виняток становлять надфілі. Для них завжди вказується загальна довжина, включно з хвостовик (якщо він є).

У країнах з метричної системою вимірювань використовується наступний ряд розмірів (в мм): 100, 125,150, 200, 250, 300, 350 і 400.

Більшість виробників використовують тільки частина номіналів з цього ряду.